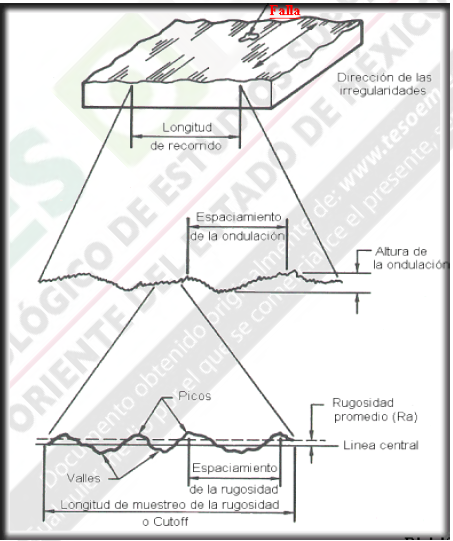

RUGOSIDAD.

RUGOSIDAD

Aunque durante mucho tiempo la medición de

la rugosidad no fue considerada como una rama de la metrología, en la

actualidad es un requerimiento importante debido al reconocimiento

creciente de la importancia y necesidad de esta medición.

Una superficie perfecta es una abstracción

matemática, ya que cualquier superficie real, por perfecta que parezca,

presentará irregularidades que se originan durante el proceso de

fabricación.

Las irregularidades mayores

(macrogeométricas) son errores de forma, asociados con la variación en

tamaño de una pieza, paralelismo entre superficies y planitud de una

superficie o conicidad, redondez y cilindricidad, y que pueden medirse

con instrumentos convencionales.

Las irregularidades menores

(microgeométricas) son la ondulación y la rugosidad. La primera pueden

ocasionarla la flexión de la pieza durante el maquinado, falta de

homogeneidad del material, libración de esfuerzos residuales,

deformaciones por tratamiento térmico, vibraciones, etcétera; la segunda

la provoca el elemento utilizado para realizar el maquinado, por

ejemplo, la herramienta de corte o la piedra de rectificado.

Los errores superficiales mencionados se

presentan simultáneamente sobre una superficie, lo que dificulta la

medición individual de cada uno de ellos.

La rugosidad (que es la huella

digital de una pieza) son irregularidades provocadas por la herramienta

de corte o elemento utilizado en su proceso de producción, corte,

arranque y fatiga superficial.

El acabado superficial de los cuerpos puede presentar errores de forma macrogeométricos y microgeométricos.

- La rugosidad superficial es el conjunto de irregularidades de la superficie real, definidas convencionalmente en una sección donde los errores de forma y las ondulaciones han sido eliminados.

Superficie real: Superficie que limita el cuerpo y lo separa del medio que lo separa.

Superficie geométrica: Superficie ideal cuya forma está especificada por el dibujo y/o todo documento técnico.

Superficie de referencia:

Superficie a partir de la cual se determinan los parámetros de

rugosidad. Tiene la forma de la superficie geométrica. Se puede calcular

por el método de mínimos cuadrados.

Perfil real: es la intersección de la superficie real con un plano normal.

La rugosidad de la superficie se determina

considerando la longitud de onda del radar y el ángulo de incidencia.

Una superficie aparecerá ser lisa si sus variaciones de la altura son

más pequeñas que 1/8 de la longitud de onda del radar.

En términos del uso de una determinada

longitud de onda, una superficie aparece más lisa mientras la longitud

de onda y el ángulo de incidencia aumenta.

En imágenes generadas por radares, las

superficies ásperas aparecerán más brillantes que superficies más lisas

del mismo material. La aspereza superficial influencia la reflectividad

de la energía de la microonda.

Las superficies lisas horizontales que

reflejan casi toda la energía de la incidencia lejos del radar se llaman

los reflectores especulares, ejemplos de estas superficies, son el agua

tranquila o caminos pavimentados que aparecen oscuras en las imágenes

de radar. En cambio las superficies ásperas dispersan la energía de la

microonda incidente en muchas direcciones, esto se conoce como reflexión

difusa. Las superficies vegetales causan reflexión difusa y generan

imágenes con un tono más brillante.

Características

Promedio de rugosidad: El valor

promedio de rugosidad en µm es el valor promedio aritmético de los

valores absolutos de las distancias del perfil de rugosidad de la línea

intermedia de la longitud de medición. El valor promedio de rugosidad es

idéntico a la altura de un rectángulo donde su longitud es igual a la

longitud total lm y esto a su vez es idéntico con la superficie de la

suma que existe entre el perfil de rugosidad y la línea intermedia. Rz:

Promedio de la profundidad de la rugosidad en µm (promedio aritmético de

cinco profundidades singulares consecutivas en la longitud de

medición). Los rugosímetros sirven para detectar de forma rápida las

profundidades de la rugosidad en las superficies de materiales. Los

rugosímetros le indican en µm la profundidad de la rugosidad Rz y el

promedio de rugosidad Ra. Tenemos disponibles equipos con un máximo de

trece parámetros de medida. Son aplicables las siguientes normativas en

la comprobación de rugosidad en las superficies delas piezas de trabajo:

DIN 4762, DIN 4768, DIN 4771, DIN 4775. La rugosidad alcanzable de las

superficies las puede ver en DIN 4766±1. Los rugosímetros se envían

calibrados (pero sin certificado). Opcionalmente puede obtener para los

rugosímetros una calibración de laboratorio, incluido el certificado

ISO. Así podrá integrar sus medidores en su control de calidad ISO y

calibrarlos anualmente (a través de PCE o cualquier laboratorio

acreditado).

Rugosidad obtenida: El costo de una

superficie maquinada crece cuando se desea un mejor acabado

superficial, razón por la cual el diseñador deberá indicar claramente

cual es el valor de rugosidad deseado, ya que no siempre un buen acabado

superficial redundará en un mejor funcionamiento de la pieza, como

sucede cuando desea lubricación eficiente y por tanto una capa de aceite

debe mantenerse sobre la superficie.

En el pasado el mejor método práctico para

decidir si un acabado superficial cumplía con los requerimientos era

comparado visualmente y mediante el tacto contra muestras con diferentes

acabados superficiales .Este método no debe confundirse con los

patrones de rugosidad que actualmente se usan en la calibración de

rugosimetros.

Tipos de medición de rugosidad

Los sistemas más utilizados son el de

rugosidad Ra, rugosidad Rx, rugosidad Ry y rugosidad Rz. Los más usuales

son Ra. Rz, Ry. Ra

Los valores absolutos de los alejamientos del perfil desde la línea central.

La altura de un rectángulo de longitud lm,

cuya área, es igual a la suma de las áreas delimitadas por el perfil de

rugosidad y la línea central Rz.

Promedio de las alturas de pico a valles.

La diferencia entre el promedio de las alturas delos cinco picos más

altos y la altura promedio de los cinco valles más profundos Ry.

La máxima altura del perfil. La distancia entre las líneas del perfil de picos y valles.

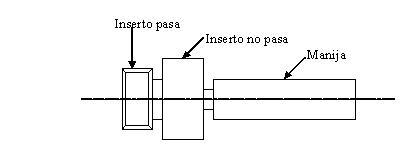

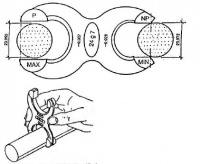

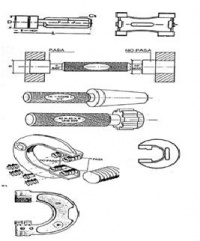

Medida de rugosidad:

Comparadores visotáctiles. Elementos para

evaluar el acabado superficial de piezas por comparación visual y táctil

con superficies de diferentes acabados obtenidas por el mismo proceso

de fabricación.

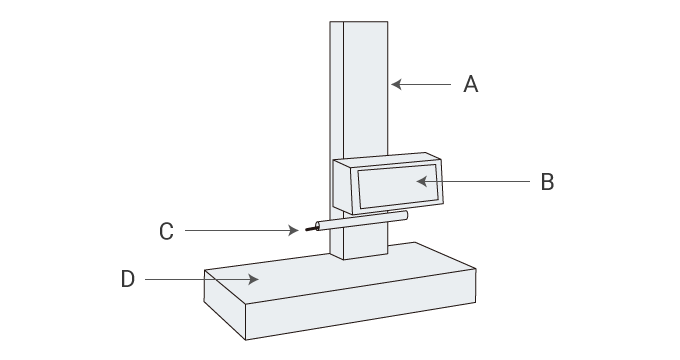

Rugosímetro de palpador mecánico:

Instrumento para la medida de la calidad

superficial pasado en la amplificación eléctrica dela señal generada por

un palpador que traduce las irregularidades del perfil de la sección

dela pieza. Sus elementos principales son el palpador, el mecanismo de

soporte y arrastre de éste, el amplificador electrónico, un calculador y

un registrador.

Rugosímetro: Palpador inductivo. El

desplazamiento de la aguja al describir las irregularidades del perfil

modifica la longitud del entrehierro del circuito magnético, y con ello

el flujo de campo magnético que lo atraviesa, generando una señal

eléctrica.

Rugosímetro: Palpador capacitivo.

El desplazamiento vertical del palpador aproxima las dos láminas de un

condensador, modificando su capacidad y con ella la señal eléctrica.

Rugosímetro: Palpador piezoeléctrico:

El desplazamiento de la aguja del palpador de forma elásticamente un

material piezoeléctrico, que responde a dicha deformación generando una

señal eléctrica.

Rugosímetro: Patín mecánico: El

patín describirá las ondulaciones de la superficie mientras la aguja

recorra los picos y valles del perfil. Así se separan mecánicamente

ondulación y rugosidad que son simplemente desviaciones respecto de la

superficie geométrica con distinta longitud de onda.

Rugosímetro: Filtrado eléctrico: La

señal eléctrica procedente del palpador puede pasar a un filtro para

eliminar las ondulaciones, esto es, disminuir la amplitud de sus

componentes a partir de una longitud de onda ᵞ´, (longitud de onda de

corte).

Actualmente los rugosímetros permiten

calcular y tratar numerosos parámetros de rugosidad, compensar la forma

de la pieza o programar la medida.

Medidores de Rugosidad

Visión General

Los medidores de rugosidad, también llamados "medidores de rugosidad superficial", son instrumentos que miden la suavidad (grado de rugosidad) de la superficie de un objeto. Los principales tipos de medidores utilizan sondas o láseres. Convencionalmente, los modelos más comunes utilizan una sonda de diamante, pero los tipos ópticos se han vuelto más comunes, debido a la preocupación de que la sonda de diamante pueda dañar la superficie de semiconductores y objetos similares, durante la medición. Algunos modelos pueden medir superficies planas y curvas. Recientemente, también han aparecido modelos que pueden mostrar una imagen 3D de la forma, en base a los datos medidos de la superficie.Los ejemplos de aplicaciones de medidores de rugosidad incluyen la verificación del desgaste en superficies metálicas, comprobación de superficies cortadas y revisión de acabados de pintura. Con la fabricación de cada vez más componentes electrónicos, utilizando el procesamiento de película delgada, algunos medidores de rugosidad pueden incluso realizar mediciones en el orden de los nanómetros.

Construcción y Aplicaciones.

Cómo utilizar un Medidor de Rugosidad.

- Con un medidor de rugosidad de tipo contacto, la rugosidad de la superficie se mide perfilando la sonda sobre la superficie del objeto. En contraste, un medidor de rugosidad sin contacto basado en láser emite un rayo láser sobre el objeto y detecta la luz reflejada para medir la rugosidad.

- La dirección de la medición es la clave para una medición exitosa. Por ejemplo, un producto metálico procesado se mide generalmente de forma perpendicular a la dirección del procesamiento, de modo que el medidor de rugosidad pueda capturar las características de la superficie de manera más confiable.

- La velocidad de medición es también un elemento clave para una medición precisa. La medición se realiza primero lentamente, y luego se aumenta la velocidad mientras no se produzcan fluctuaciones en los valores medidos.

Precauciones de Manipulación.

- Se requiere una calibración periódica para realizar mediciones correctas.